联系人:袁先生

座机:0769-82855009

手机:13929439971

邮箱:heddaca@sina.com

地点:东莞市长安镇锦厦社区S358省道太安路263号(即德爱小学公交站台旁)

弥散强化铜合金的主要特点

古板的金属强化要领有应变硬化、固溶强化及沉淀硬化等。应变硬化是在低于金属再结晶温度下将金属进行冷加工或塑性变形,大部分金属的再结晶温度皆位于其绝对温标熔点的1/3~1/2间,将冷加工的金属加热到再结晶温度时,全部强化都将消失。

固溶强化是将其它元素加入到基体金属中来完成的。添加元素的原子进入到基体金属晶格中形成固溶体。这些添加元素的原子阻止相邻原子面相互滑移,从而阻碍塑性变形。固溶合金在较低温度下,即在绝对温标固相线温度的1/2左右,就将丧失大部分强度。

另外,基体的性能如导电、导热性等,都会爆发较大变革沉淀硬化是将元素添加于基体金属中以形成亚稳固溶体,随后进行沉淀热处理,在基体中形成金属间化合物、原子偏聚团或颗粒,以阻止原子面滑移起到强化作用,当加热到沉淀热处理温度时,金属间化合物长大,又形成固溶体,沉淀热处理获得的强度完全消失。

从以上种种金属强化要领的机理可以看出:使用以上强化要领,在室温条件下,可差别水平地提高质料强度。但在高温条件下,以上种种强化要领都将失效。因此人们一直在寻求一种高温条件下不失效的强化要领,这就导致了氧化物弥散强化质料的爆发。

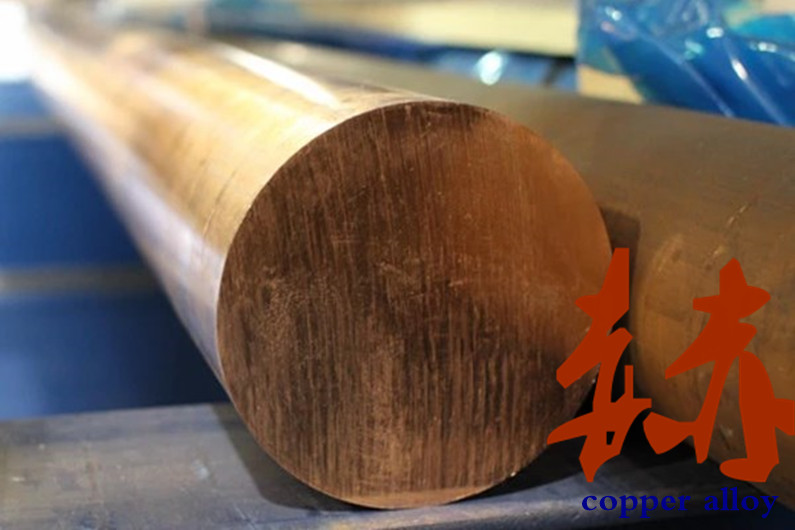

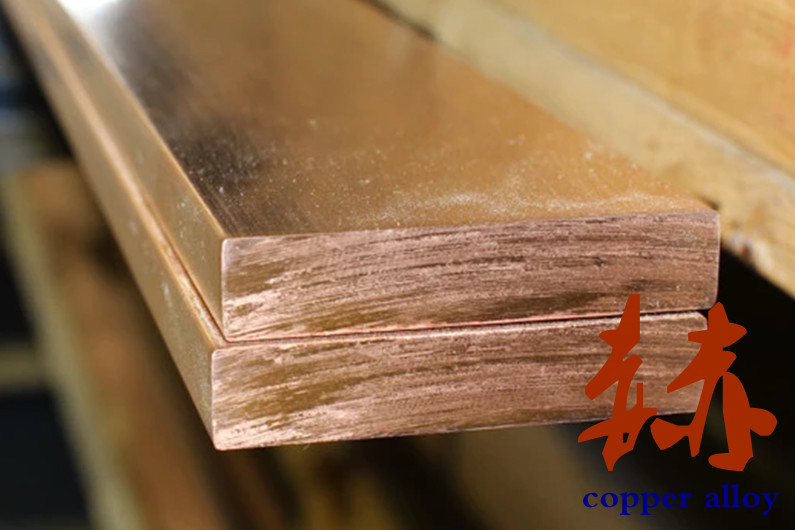

氧化物弥散强化铜是通过均匀弥散在铜基体中的细小氧化铝颗粒有效阻止位错移动来增强基体强度的,化学成份为:Cu(wt%)98.75%;Al2O3(wt%)1.25%。由于氧化铝颗粒细小均匀弥散,所以能坚持铜基体的高导电、导热性。同时,由于氧化铝颗粒硬,在高温下热稳定性好及对基体金属的不溶性,甚至在接近铜熔点的温度下都能坚持其原来的粒度和间距,所以弥散强化铜在高温下尚能保有其大部分强度。

弥散强化铜合金的制作工艺

弥散强化铜制造工艺的要害在于获得均匀弥散的强化相。目前成熟的工艺有四种要领:组元混淆、共沉淀、机械合金化及内氧化。将混淆料加热到高温,氧化剂剖析,生成的氧扩散到铜-铝合金颗粒中,优先与铝反应生成氧化铝。这就是所谓的氧化历程。待全部铝氧化完毕后,将粉末置于还原气氛中加热以除去多余的氧,这样就获得了在基体上均匀漫衍有细小氧化铝质点的铜。要充分发挥ODSC合金的性能优势,致密化是很重要的。一般可用种种通例工艺技术将处理后的原料制玉成密实型材。如将原料封装于铜包套中,然后挤压成所需形状。关于大尺寸坯料则可以通过包套后热等静压来完成致密化。

弥散强化铜在镀锌钢板焊接中的应用

点焊时电极头上蒙受的压力通过的电流抵达电极头前端温度为800-1000℃。而在镀锌钢板焊接时,电流一般较大,不然难以取得充分的焊接焊点。但焊接电流越大,电极头损坏也越厉害。尤其是镀锌钢板中锌、铁极易扩散到Cu-Cr电极中,并与铜形成合金,即形成所谓的粘结,这就越发加速了电极损耗。

用弥散强化铜电极焊接镀锌钢板时,由于弥散强化铜导电、导热性好、强度高,耐高温达900-1200℃,可蒙受更高的电流、压力及温度。更主要的是弥散强化铜电极中弥散漫衍着细小的氧化铝,可阻止锌向电极中扩散,从而大大减轻了粘结所带来的电极损耗,使电极寿命比普通Cu-Cr电极寿命延长2~2.7倍。